Abbiamo visitato l’azienda FANUC, uno dei leader al mondo nell’automazione industriale e nella produzione di robot, toccando con mano le nuove esigenze delle imprese italiane e le nuove frontiere della robotica. Con un occhio alla sostenibilità e ai giovani che si affacciano sul mercato del lavoro

➔ GUARDA IL SERVIZIO TV SU SKY TG24

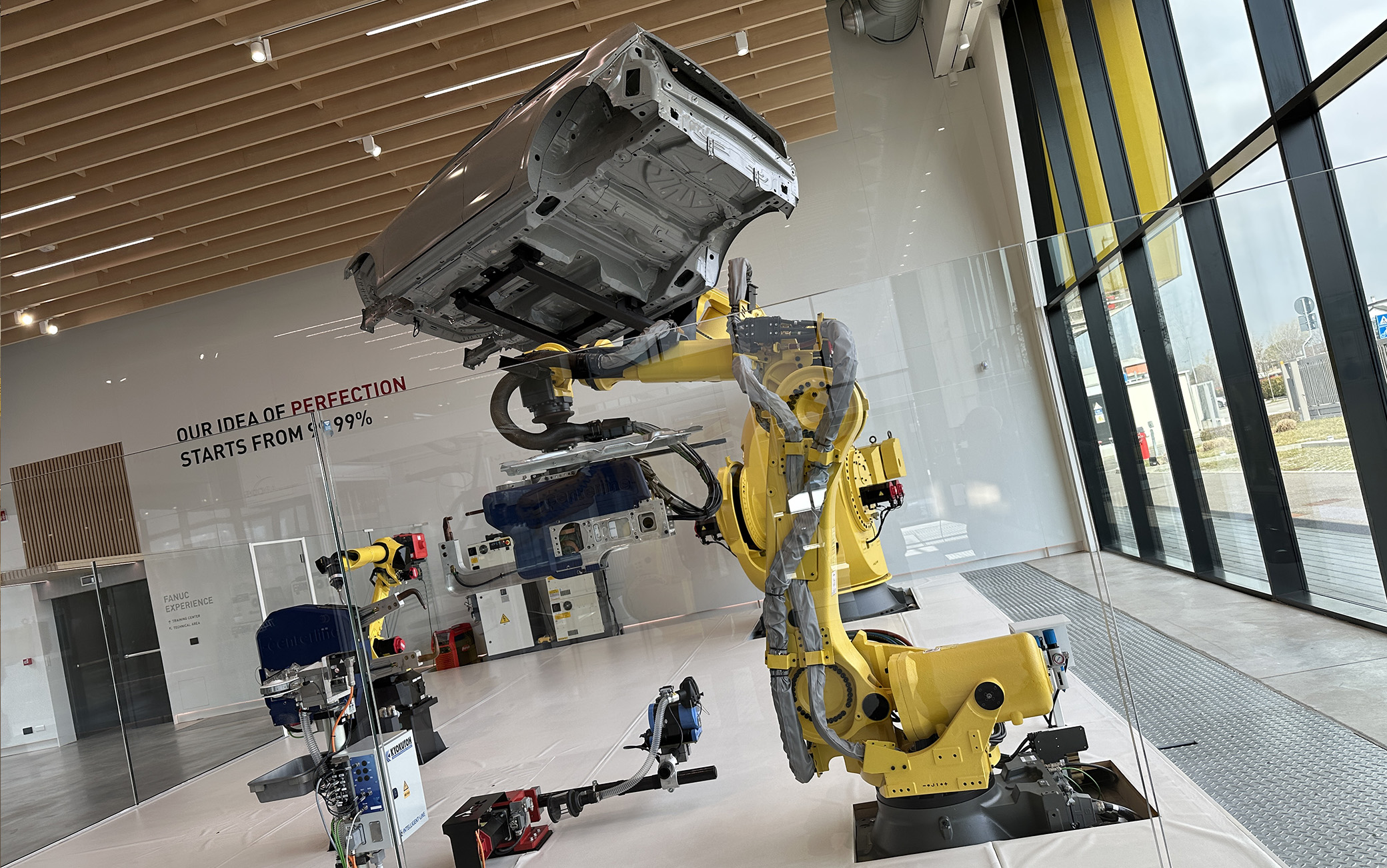

Quale direzione sta prendendo l’automazione industriale e quali sfide ci aspettano per gli anni a venire? Abbiamo fatto un’interessante chiacchierata con Marco Delaini, Managing Director di FANUC Italia, società giapponese presente dal 2014 nel nostro Paese e seconda in Europa come fatturato per automazione industriale. Nel grande quartier generale di Lainate, nel Milanese, veniamo accolti da enormi macchinari (nella gamma FANUC ve ne sono oltre 100), tra cui il più “robusto” al mondo, in grado di sollevare senza sforzi un’auto spostandola da una linea di produzione a un’altra. Fanuc realizza principalmente robot per la manifattura e si definisce “il campione dell’innovazione in fabbrica”: “Produciamo i nostri prodotti in Giappone, dove abbiamo linee completamente automatizzate, dove robot fanno altri robot”, ci spiega Delaini. “Dopodiché – aggiunge – questi vengono trasferiti in Europa, e quindi in Italia, e vengono personalizzati in base alle esigenze del cliente.

Dalle macchine utensili ai robot

Nella nostra visita all’interno del quartier generale di Fanuc siamo partiti dalla tecnologia della macchina utensile, dove l’elettronica va ad automatizzare i macchinari utilizzati nei settori meccanico, del legno, del vetro, della plastica, dell’occhialeria, per fare alcuni esempi. Come sistema Italia, ci spiega Delaini, siamo tra i più grandi produttori di questo tipo di materiali, e Fanuc lavora proprio come partner delle imprese nello sviluppo di nuovi macchinari. Macchine sempre più evolute, in grado di riconoscere i pezzi che trovano su una linea, di distinguerli, di gestire i carichi di lavoro più pesanti (e eventualmente rallentare la produzione), che lavorano con altre macchine all’interno di sistemi complessi, che ricevono disegni meccanici e riescono a prevedere tutte le fasi di realizzazione, che sono in grado di farsi auto-diagnosi evitando così la rottura di parti meccaniche, l’assorbimento eccessivo di energia e segnalando quando è il momento di fare manutenzione evitando così il fermo della macchina. Macchine in grado di sopperire alla carenza di manodopera sempre maggiore, ci spiega Delaini, e che permettono alle nuove generazioni di dedicarsi più all’ingegneria e alla programmazione rispetto ai lavori usuranti: “Sicuramente – aggiunge il Managing Director di FANUC Italia – i robot continueranno ad essere sempre più richiesti. Solo noi arriviamo a circa mezzo milione l’anno di pezzi installati. Le persone fanno sempre più lavori qualificanti e quelli usuranti, pesanti, poco sicuri li fanno le macchine”. Oggi, insomma, la fabbrica di Chaplin non esiste più.

I robot collaborativi

Tra i robot sempre più diffusi nell’industria ci sono i robot collaborativi: si tratta di robot in grado di lavorare – in tutta sicurezza – negli stessi spazi in cui lavora l’uomo, collaborando con l’uomo grazie a una velocità di esecuzione limitata e a una sensoristica elevata. Robot, ad esempio, che si fermano se vengono toccati, che non sono dotati di spigoli, che sono in grado di auto-apprendere grazie a tablet intuitivi o imitare i movimenti dell’uomo. Anche in questo caso si lascia ai robot il lavoro più gravoso mentre l’uomo esegue i compiti di precisione. “L’esigenza del mercato è proprio quella della fabbrica sempre più flessibile e il robot collaborativo risponde a queste esigenze: poter realizzare piccoli lotti, lavorare insieme all’uomo, essere semplice da utilizzare. Dunque non più un robot chiuso in un ambiente sicuro ma un robot che lavora insieme all’uomo negli stessi spazi dell’uomo”, spiega Delaini.

Academy e sostenibilità

Non solo robotica ad altissimi livelli: all’interno di FANUC si fa anche tanta formazione, sia per le scuole e per i docenti, sia per le aziende e per i costruttori di macchine utensili. Le fabbriche chiedono sempre più ragazzi specializzati e FANUC ha deciso di preparare questi ragazzi a conoscere le tecnologie e a imparare a usarle, e lavora con istituti oppure università proprio per colmare quella distanza che a volte c’è tra preparazione scolastica e esigenze lavorative. FANUC ha anche lanciato Worldskills, una sorta di olimpiade di arti e mestieri dove i ragazzi imparano a ideare una linea, programmare un robot, competere in varie professioni. E c’è anche un progetto di economia circolare: il tempo di vita medio di un robot per l’industria è di sette anni, FANUC è in grado di “allungargli la vita” fino a 10-14 anni smontando e rimontando tutte le parti meccaniche, ripulendo tutti gli ingranaggi, rigenerando le parti, andando così a rispondere alle esigenze di oggi: aziende sempre più green che vogliono ridurre il loro impatto sull’ambiente anche andando ad allungare la vita dei propri macchinari.

Lascia un commento